Dans le panorama technologique de la fabrication moderne, la découpe laser émerge comme une étoile brillante, révolutionnant les processus de production à travers divers secteurs. Cette méthode de précision, élégante dans sa simplicité et dynamique dans ses applications, a transcendé les frontières traditionnelles de la fabrication, offrant une flexibilité et une efficacité inégalées.

Avec sa capacité à transformer une myriade de matériaux en pièces complexes et délicatement finies, elle représente une avancée significative par rapport aux méthodes de découpe conventionnelles. Elle permet une précision quasi chirurgicale, minimisant le gaspillage de matériel tout en maximisant la qualité et la finesse du produit fini.

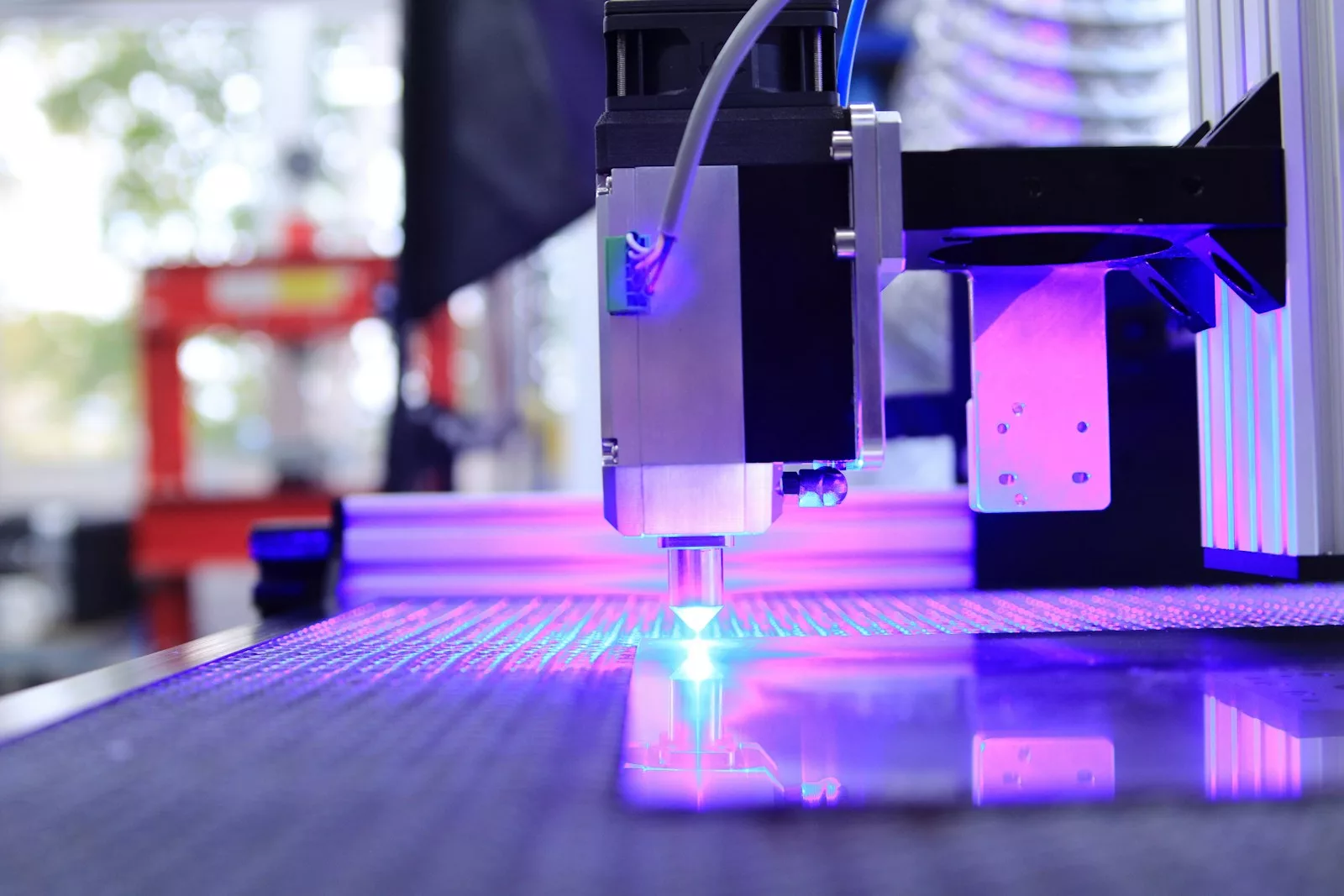

À la croisée de l’art et de la science, la découpe laser s’appuie sur des principes physiques fondamentaux pour opérer sa magie. Utilisant l’énergie concentrée d’un faisceau laser, elle sculpte, grave et découpe avec une précision qui défie l’œil, transformant des idées en réalités tangibles. Du prototype industriel au projet artistique, cette technologie offre une palette de possibilités presque illimitée, encourageant l’innovation et la créativité à travers une multitude de domaines.

Principes de base de la découpe laser

Cette technique, qui semblait autrefois relever de la science-fiction, est aujourd’hui une réalité palpable, transformant radicalement la manière dont nous concevons, créons et produisons.

Au cœur de cette révolution se trouve un processus fascinant, une danse élégante entre la lumière et la matière, où un faisceau laser d’une intensité phénoménale focalise son énergie sur un point infinitésimal. Ce point, bien que minuscule, est doté d’une puissance formidable, capable de fondre, de brûler ou de vaporiser le matériau sur lequel il est dirigé, laissant derrière lui une coupe d’une netteté et d’une précision inégalées.

Cette capacité à manipuler des matériaux avec une telle finesse ouvre un nouveau monde de possibilités, où les limites traditionnelles de la fabrication sont repoussées, et les idées les plus audacieuses peuvent prendre forme.

La découpe laser est bien plus qu’une simple méthode de découpe ; c’est un outil de transformation. Les lasers, dans leur variété – du CO2 aux lasers à fibre – offrent une gamme étendue de possibilités adaptées à divers matériaux et applications.

Chaque type de laser possède des caractéristiques uniques qui le rendent plus adapté à certains matériaux ou tâches. Le laser CO2, par exemple, est un maître dans le travail du bois, du verre et de certains plastiques, tandis que le laser à fibre excelle dans la coupe de métaux avec une efficacité et une vitesse remarquables. Cette spécialisation permet aux concepteurs et fabricants de choisir l’outil le plus adapté à leurs besoins, optimisant la qualité et l’efficacité de leur travail.

Les matériaux qui peuvent être façonnés par cette technologie sont tout aussi variés, allant des métaux les plus durs aux textiles les plus délicats. Cette polyvalence fait de la découpe laser un pilier dans des secteurs aussi divers que l’aérospatiale, la mode, la fabrication automobile et l’artisanat.

Les pièces produites par découpe laser ne sont pas seulement précises ; elles sont également réalisées avec une rapidité qui défie les méthodes traditionnelles, permettant une production en série aussi aisée que la création de prototypes uniques. Cette combinaison de précision, de vitesse et de flexibilité fait de la découpe laser une technique inestimable dans le monde moderne, une technique qui continue de repousser les frontières de l’imaginable.

Types de lasers utilisés

Au sein de l’arsenal technologique de la découpe laser, une variété de lasers se distingue, chacun possédant des caractéristiques uniques qui le rendent idoine à des applications spécifiques, un peu comme des clés ouvrant des portes vers des mondes de possibilités matérielles distinctes.

Parmi ceux-ci, le laser CO2 se tient comme un vétéran respecté, son faisceau capable de danser à travers bois, acrylique, verre, et même certains métaux, avec une grâce qui semble défier la complexité de sa tâche. Sa polyvalence est son appel, offrant une gamme étendue d’applications qui en fait un outil inestimable pour les artisans et les industriels.

D’un autre côté, le laser à fibre, avec sa brillance technologique, se spécialise dans le traitement des métaux, tranchant à travers l’acier, l’aluminium, le cuivre, et le laiton avec une précision et une efficacité énergétique qui éclipsent les méthodes traditionnelles.

Sa lumière, d’une longueur d’onde beaucoup plus courte que celle du CO2, lui permet de se concentrer sur des points extrêmement fins, rendant ses coupes d’une finesse inégalée. Cette spécificité le rend non seulement plus efficace pour les métaux mais aussi plus économique en termes de consommation énergétique, un atout considérable à l’ère de la prise de conscience environnementale.

Au-delà de ces géants, d’autres types de lasers, tels que le laser Nd:YAG, enrichissent le paysage de la découpe laser. Moins connus mais tout aussi importants, ces lasers offrent des spécialisations qui complètent le spectre des possibilités, ouvrant la voie à des applications qui nécessitent leurs capacités uniques. Chaque type de laser est ainsi une porte d’entrée vers des domaines d’application spécifiques, permettant une personnalisation et une précision adaptées aux besoins uniques des projets.

Cette diversité dans l’arsenal des lasers de découpe n’est pas simplement une question de choix ; c’est une invitation à l’innovation et à la créativité. Les concepteurs, ingénieurs et artistes peuvent choisir parmi ces outils pour donner vie à leurs visions, en sélectionnant le laser qui correspond le mieux à la texture, à l’épaisseur et à la résilience des matériaux avec lesquels ils souhaitent travailler. Cette capacité à adapter l’outil à la tâche est fondamentale dans le monde de la fabrication et de la création, où chaque détail compte et chaque choix a un impact sur le résultat final.

Ainsi, l’univers des lasers de découpe est riche et varié, offrant une gamme de possibilités aussi large que l’imagination elle-même. Dans ce domaine, la technologie n’est pas une fin en soi mais un moyen, un vecteur à travers lequel les idées prennent forme, se matérialisent et s’incarnent dans le monde physique.

Quels matériaux sont compatibles avec la découpe laser ?

L’éventail des matériaux que la découpe laser peut transformer est vaste et diversifié, chacun avec ses propres caractéristiques, défis et potentiels. Cette technologie transcende les limites traditionnelles, permettant de travailler avec une précision et une finesse auparavant inimaginables sur des métaux, des plastiques, des bois, et même des textiles.

- Le métal : robuste et résistant, il se plie sous la puissance du laser à fibre, qui tranche à travers l’acier, l’aluminium et le cuivre avec une précision chirurgicale, laissant des bords nets et propres qui nécessitent peu ou pas de finition post-traitement. Cette capacité à travailler rapidement et avec précision sur des métaux durs ouvre de nouvelles avenues pour la fabrication et l’ingénierie, où la complexité des pièces n’est plus un obstacle insurmontable.

- Les plastiques et les polymères : avec leur diversité de compositions et de propriétés, ils offrent un terrain de jeu pour la découpe laser CO2. Cette technologie peut naviguer à travers ces matériaux avec une précision qui minimise le risque de déformation ou de dommage, une considération cruciale pour des applications nécessitant une haute fidélité aux designs originaux. Toutefois, la prudence est de mise, car tous les plastiques ne réagissent pas de la même manière à la chaleur intense du laser, soulignant l’importance de la connaissance et de la sélection minutieuse des matériaux.

- Le bois : avec sa chaleur naturelle et sa beauté organique, il devient un canevas pour l’expression créative sous le faisceau du laser. Des coupes délicates et des gravures complexes sont réalisées avec une facilité déconcertante, permettant la création d’œuvres d’art, d’objets décoratifs et de pièces fonctionnelles avec une précision inégalée. Cette interaction entre la lumière laser et la matière organique révèle la véritable magie de la technologie, où la limite entre l’artisanat traditionnel et l’innovation moderne s’estompe.

Cependant, la découpe laser n’est pas sans ses limites et défis. Certains matériaux, comme les métaux réfléchissants ou les plastiques contenant du chlore, présentent des difficultés particulières ou des risques pour la sécurité, nécessitant une expertise et des précautions supplémentaires.

De plus, la sélection des matériaux ne se limite pas à leur compatibilité avec le laser ; elle doit également prendre en compte l’impact environnemental et la durabilité des ressources utilisées.

Déroulement du processus

La magie de la découpe laser se révèle pleinement dans le processus de coupe lui-même, un ballet précis où la technologie et la matière dansent au rythme des paramètres soigneusement ajustés par l’opérateur.

La conception

Avant que le premier éclat de lumière laser ne touche le matériau, une étape cruciale prépare le terrain : la conception assistée par ordinateur (CAO). C’est dans cet espace numérique que l’idée prend forme, où chaque courbe, chaque ligne est dessinée avec une intention, anticipant la rencontre entre la lumière laser et le matériau.

Cette préparation en amont est fondamentale, car elle définit non seulement l’apparence finale de la pièce mais aussi son intégrité structurelle et fonctionnelle.

2. Les réglages des machines de découpe laser

Avec le design prêt et chargé dans la machine de découpe, l’attention se tourne vers les réglages du laser lui-même. La puissance du faisceau, sa vitesse sur le matériau, et même son point de focalisation sont des variables critiques qui doivent être ajustées avec précision. Un faisceau trop puissant pourrait brûler le matériau ou compromettre les détails fins du design, tandis qu’un laser trop faible risquerait de ne pas traverser le matériau.

De même, la vitesse à laquelle le laser se déplace affecte la qualité de la coupe : trop rapide, et la coupe peut être incomplète ; trop lente, et le matériau peut subir des dommages thermiques indésirables.

3. La coupe en elle-même

Une fois ces paramètres optimisés, le processus de découpe laser peut commencer. Sous le regard attentif de l’opérateur, le laser s’éveille, son faisceau se concentrant sur le point de départ désigné.

Alors commence la danse, le laser se mouvant avec une précision extrême, suivant les contours définis dans le design CAO. Il tranche à travers le matériau, laissant derrière lui une coupe nette et précise, réalisant des formes complexes et des détails délicats qui seraient autrement impossibles à atteindre avec des méthodes de découpe traditionnelles.

Ce processus, tout en étant remarquablement efficace, n’est pas dénué de défis. La gestion de la chaleur générée par le laser, par exemple, est essentielle pour prévenir les déformations du matériau. De même, l’extraction des fumées et des particules produites pendant la découpe est cruciale pour maintenir un environnement de travail sûr et propre.

Ces aspects soulignent l’importance d’une compréhension approfondie de la machine et du processus, ainsi que d’une vigilance constante pour assurer une qualité optimale et la sécurité.

En conclusion : les avantages de la découpe laser

Les avantages transcendent la simple réalisation de coupes précises ; ils incarnent une révolution dans la manière dont nous abordons la fabrication, le design, et l’artisanat. Cette technologie, par sa précision inégalée, permet la création de pièces aux contours complexes et aux détails finement ouvragés qui auraient été, jusqu’à récemment, impossibles ou extrêmement coûteux à produire.

Liberté

La découpe laser offre une liberté de conception presque illimitée, libérant les créateurs des contraintes traditionnelles et leur permettant d’explorer de nouvelles formes et textures. Cette précision est complétée par une qualité de coupe exceptionnelle, qui réduit le besoin de finitions post-traitement, économisant ainsi du temps et des ressources, et augmentant l’efficacité globale du processus de production.

Flexibilité

La flexibilité est un autre avantage majeur. Capable de s’adapter à une multitude de matériaux et d’épaisseurs, cette technologie s’avère indispensable dans des secteurs aussi variés que l’aéronautique, la mode, et la signalétique. Les concepteurs et ingénieurs peuvent expérimenter avec des matériaux innovants sans se soucier des limitations des outils de découpe traditionnels, ouvrant ainsi la voie à des innovations en termes de produits et d’applications.

Rapidité de la découpe laser

La rapidité avec laquelle les machines peuvent produire des pièces est un atout considérable. Par rapport aux méthodes conventionnelles, celle-ci est capable de réduire significativement les délais de production, permettant ainsi une mise sur le marché plus rapide des produits.

Cette efficacité est d’autant plus précieuse dans un contexte où la capacité à répondre rapidement aux demandes du marché peut déterminer le succès ou l’échec d’un produit.

Réduction des chutes

Cette méthode est également reconnue pour sa capacité à minimiser les déchets de matériaux. Grâce à la précision du faisceau laser, il est possible de maximiser l’utilisation du matériau en planifiant les coupes de manière à réduire les chutes. Cette optimisation non seulement économise les ressources mais contribue également à une production plus durable et respectueuse de l’environnement.

Toutefois, au-delà de ces avantages tangibles, elle enrichit le processus de création lui-même. Elle offre aux designers une toile sur laquelle ils peuvent exprimer leur vision avec une précision et une fidélité extraordinaires. Chaque coupe, chaque gravure devient une déclaration, un moyen d’explorer et de repousser les limites de ce qui est techniquement possible.

La découpe laser ne se contente pas de transformer les matériaux ; elle transforme également notre approche de la conception et de la fabrication, ouvrant un monde de possibilités où l’imagination est la seule limite.